Przemysł 4.0 - kolejna rewolucja

Jesteśmy świadkami czwartej rewolucji przemysłowej, określanej mianem cyfryzacji i rozwoju sztucznej inteligencji. Jej wynikiem jest łączenie się świata realnego z cyfrowym. Obrazowo tłumacząc pojęcie Przemysł 4.0 to cały łańcuch powiązań, gdzie potrzeby Klientów są wprowadzane do systemu produkcyjnego danego przedsiębiorstwa w sposób całkowicie automatyczny w postaci cyfrowej. Na podstawie zleceń otrzymanych elektronicznie system produkcyjny automatycznie dokonuje zakupów surowców do wytworzenia produktu, produkty są automatycznie przyjmowane do magazynu lub bezpośrednio na linię produkcyjną w oparciu o technologie mobilne tj. AGV [ang. automated guided vehicle]. Linia produkcyjna automatycznie dopasowuje się w zakresie wariantów produkcji, pakowania do otrzymanych zamówień. A po wykonaniu pełnego procesu produkcyjnego również w sposób automatyczny wyroby gotowe są wysyłane bezpośrednio do klienta lub do magazynu. To tu jest szczególne miejsce na roboty przemysłowe, coboty, dedykowane maszyny, systemy automatycznego transportu wewnętrznego AGV czy zintegrowane systemu zarządzania produkcją i całym łańcuchem wartości.

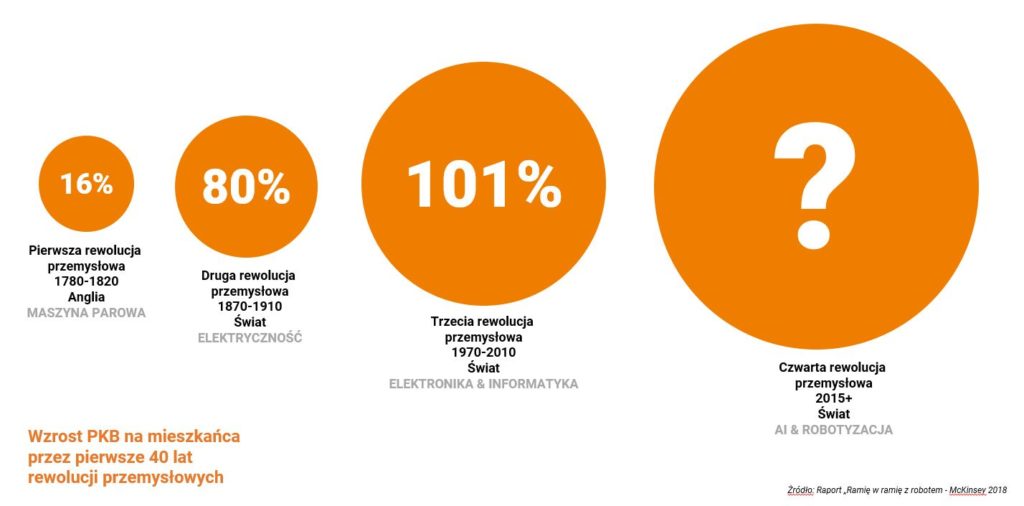

Historycznie patrząc, pierwszą rewolucję zapoczątkowało wynalezienie maszyny parowej, druga to odkrycie i upowszechnienie elektryczności, a trzecia to rozwój elektroniki i informatyki. O ile pierwsza rewolucja wiązała się z zastąpieniem pracy ludzkich mięśni, o tyle obecna czyli PRzemysł 4.0, zmierza w kierunku usprawnienia, a czasem zastąpienia pracy ludzkiego umysłu. Rewolucja ta jest niewątpliwie jednym z największych wyzwań z jakimi mierzyła się dotychczas ludzkość. Warto wymienić składowe tych zmian, jakimi są: Sztuczna inteligencja, Machine learning, IoT (Internet of Things), Big Data, wytwarzanie przyrostowe np. druk 3D czy zintegrowane w systemu przemysłowe roboty, coboty i dedykowane maszyny. Przemysł 4.0 całkowicie zmieni pojmowanie procesów produkcyjnych, gdyż staną się one w pełni zintegrowane, skalowalne i umożliwią możliwość dokonywania szybkich zmian i skalowania produkcji w zależności od potrzeb rynku. Począwszy od pierwszej rewolucji, każda kolejna jest coraz szybsza i niesie ze sobą większe wyzwania.

Roboty przemysłowe i coboty to istotny składnik Przemysłu 4.0

Przemysł 4.0 ok kilku lat jest szeroko opisywany przez wiele organizacji na całym świecie. Według raportu firmy McKinsey, w Polsce istnieje potencjał do automatyzacji 49% wykonywanej pracy do 2030 roku, co wiąże się z automatyzacją i robotyzacją aż 7,3 mln miejsc pracy. Oczywiście nie wszystkie miejsca będą zautomatyzowane ze względu na bariery mentalne, legislacyjne czy gospodarcze. Jednak sam potencjał zmiany jest ogromny i pociąga za sobą wiele szans i wyzwań.

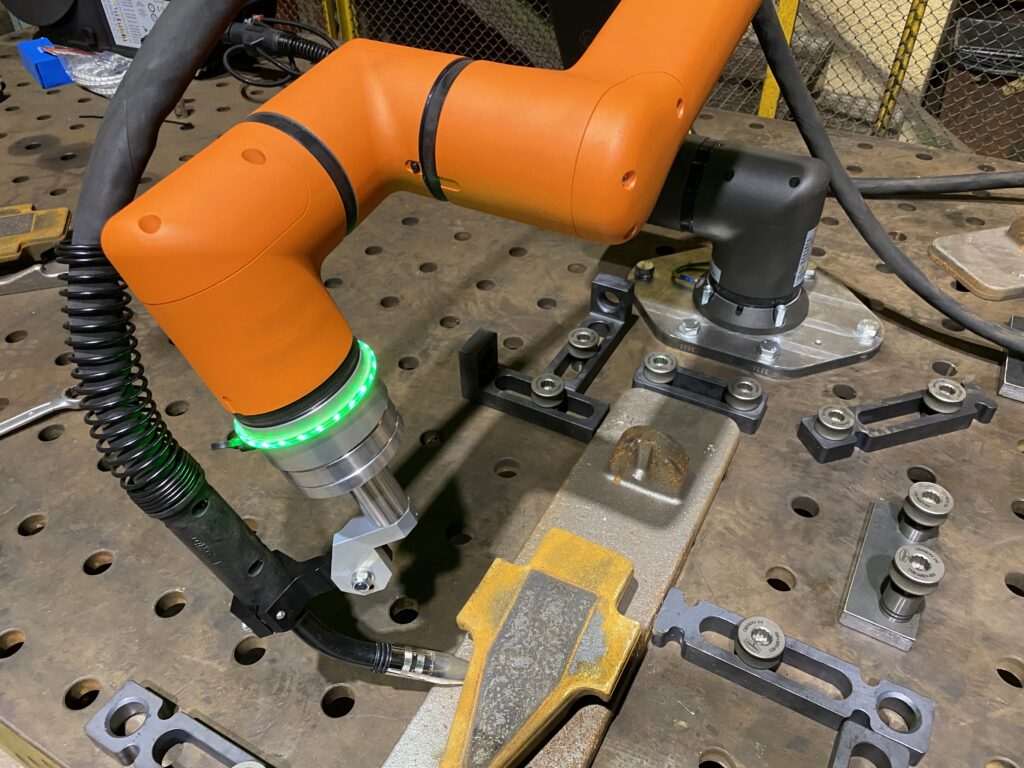

Jednym ze stosunkowo młodych i istotnych trendów czwartej rewolucji są Roboty współpracujące tzw. Coboty. Ich olbrzymią zaletą jest to, że łatwo i szybko się uczą, poprzez intuicyjne pokazywanie, co mają robić. Nie potrzeba już pisać złożonych algorytmów w skomplikowanych narzędziach programistycznych. Jak pokazuje praktyka, już kilkadziesiąt minut nauki pozwoli każdemu na zaprogramowanie prostych czynności. Z kolei kilkugodzinne szkolenie, pozwoli skorzystać z zaawansowanych funkcji nowoczesnych Cobotów, do których zaliczamy z pewnością kontrolę siły we wszystkich przegubach czy wykorzystanie systemów wizyjnych. Coboty stwarzają również możliwość bezpiecznej pracy z ludźmi. W razie nieplanowanego kontaktu z człowiekiem, Cobot po prostu się zatrzyma i wycofa. W efekcie nie potrzeba dla niego budowy klatek bezpieczeństwa, a w zakładzie zajmuje mało miejsca.

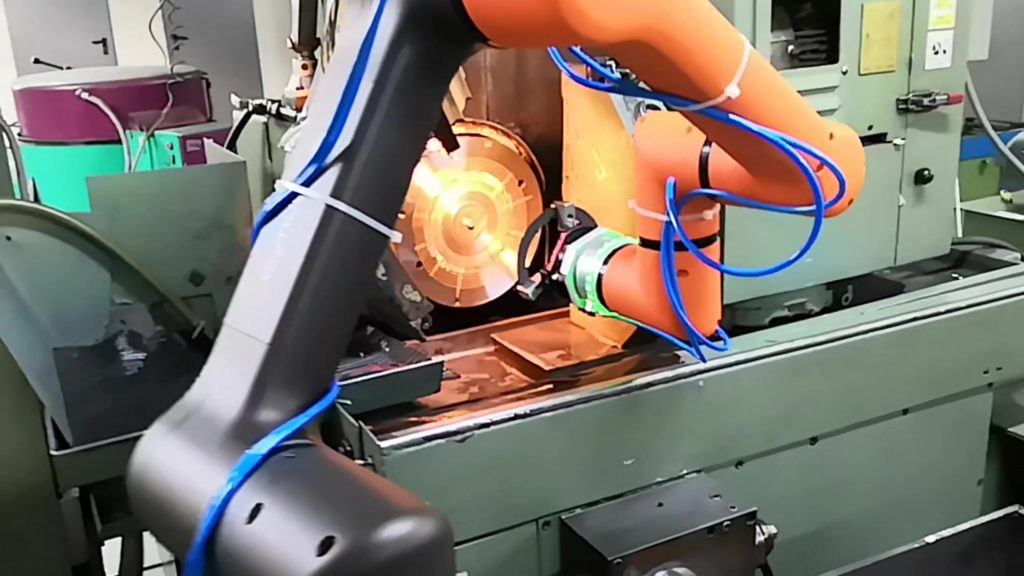

Niezależnie od cobotów, w miejscach gdzie wymagana jest bardzo duża szybkość i wydajność, cały czas jest miejsce na znane od wielu lat roboty przemysłowe, które nie są konkurencją dla cobotów. Roboty przemysłowe i coboty uzupełniają się w zależności od wymagań danego procesu. Dziś roboty przemysłowe są znacznie bardziej kompaktowe [np. rodzina robotów MZ firmy NACHI], co pozwala stosować je w ograniczonych przestrzeniach. Do tego stały się znacznie bardziej przystępne cenowo nawet dla małych i średnich firm.

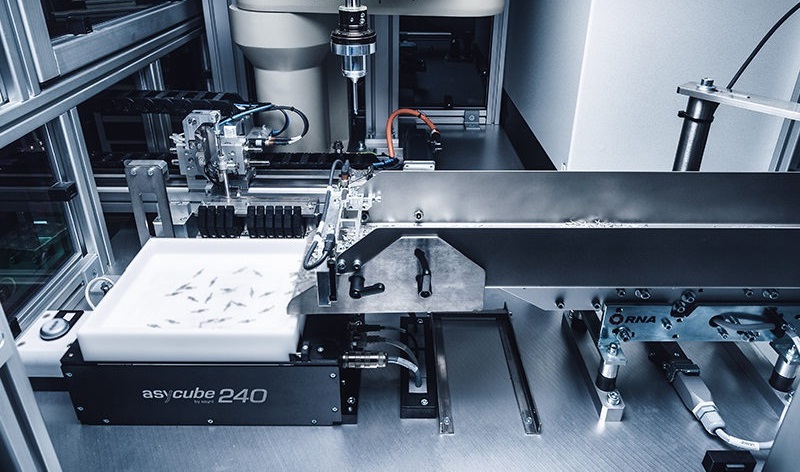

W codziennej pracy związanej z realizowanymi projektami z zakresu Przemysłu 4.0, spotykamy się już nie z zakupem pojedynczych stanowisk, ale całych zintegrowanych linii produkcyjnych. Dzięki temu, firmy w których dotychczas przy linii procowało kilkanaście lub kilkadziesiąt osób, otrzymują w pełni zautomatyzowane rozwiązanie, gdzie pozostaje jedna, dwie osoby do zarządzania i nadzoru nad maszynami.

Czy robot lub cobot pasuje do każdej fabryki?

Często gdy rozmawiam o korzyściach jakie niesie Przemysł 4.0, spotykam się z pytaniem o przydatność robota lub cobota w konkretnym zakładzie produkcyjnym. Pytanie to jest konsekwencją faktu, że od ponad 40 lat na tradycyjne roboty mogły sobie pozwolić głównie międzynarodowe koncerny o wysokich wolumenach produkcji. Tradycyjne roboty były też kosztowne, trudne w programowaniu i adaptacji do nowych aplikacji, co znacznie ograniczało pole ich stosowania. Przedsiębiorcy, jak mało kto, potrafią doskonale liczyć i oceniać przydatność nowoczesnych rozwiązań w ich codziennej pracy. Coboty i nowoczesne roboty przemysłowe, pozwalają zrobotyzować obszary produkcji krótko i średnioseryjnej. Robot współpracujący może pracować przy centrum obróbczym CNC przez 6 godzin, aby za chwilę obsługiwać prasę krawędziową przez kolejne 9 godzin – szybko i łatwo adoptujemy go do nowych zadań, choć z racji, że może bezpiecznie pracować z Człowiekiem robi to z ograniczoną prędkością. Jeżeli potrzebujemy krótkie czasy cyklu, przy bardzo szybkich procesach z pomocą przychodzą nam roboty przemysłowe, które potrafią osiągać czas ruchu pick and place 25/300/25 mm na poziomie 0,27 sekundy w przypadku najszybszego robota NACHI MZ-07. Warto wspomnieć, że robot pracuje w trybie 24h, 7 dni w tygodniu, zapewniając nam 100% powtarzalność, co ma odzwierciedlenie w wysokiej jakości wykonywanej pracy. Nie występuje to ryzyko znużenia na stanowisku czy rutyny na stanowisku pracy, które powodują błędy jakościowe, a czasem groźne dla ludzi wypadki przy pracy.

Roboty to duży i dynamicznie rosnący segment robotyki, gdzie zjawisko skali czyni je dostępnymi dla małych i średnich firm. Często obserwujemy pozytywne zaskoczenie przyszłych użytkowników, gdy okazuje się, że koszt Cobota jest porównywalny z kosztem kilkumiesięcznego wynagrodzenia pracownika linii produkcyjnej czy obsługującego maszynę. W Polsce notujemy obecnie bardzo dynamiczny wzrost sprzedaży robotów, co jest z jednej strony wynikiem problemów ze znalezieniem pracowników, a z drugiej strony spowodowane presją na globalnym rynku, gdzie przedsiębiorstwa stosujące już roboty, są po prostu efektywniejsze, oferując tańsze produkty wyższej jakości. W obecnej sytuacji nie pada już pytanie czy stosować roboty, tylko jak i kiedy? To istota coraz szerzej stosowanych rozwiązań jakie dostarcza Przemysł 4.0

Jakie z tego wnioski ?

Reasumując, Przemysł 4.0 i związane z nim roboty przemysłowe i współpracujące okazują się dziś nieodzownym elementem nowoczesnych fabryk. W dobie rosnącej konkurencyjności, malejącej ilości siły roboczej w wyniku starzenia się społeczeństw, czy fluktuacji wynikające z zagrożeń epidemicznych, roboty stają się koniecznością, pomagającą jednocześnie zwiększać efektywność i jakość. Według badań firmy doradczej BCG [Boston Consulting Group] w 2015 roku roboty wykonywały 10% czynności w przemyśle, a szacuje się, że już w 2025 będzie to już 25% i dalej będzie rosnąć. Corocznie dynamika tego segmentu robotyki odnotowuje dynamiczny wzrost, co świadczy o ich dużej praktycznej przydatności w przemyśle. Mają na uwadze tempo czwartej rewolucji przemysłowej, robotyzacja jest już od dawna przesądzona, jedynie czasem pojawiają się pytania, jak i kiedy? Należy jednak zauważyć, że na odpowiedzi mamy już coraz mniej czasu, bo rewolucja trwa.