➡ Cobot: Corobotics ➡ Optymalizacja procesów produkcyjnych (optymalizacja produkcji)

Optymalizacja procesów produkcyjnych (optymalizacja produkcji)

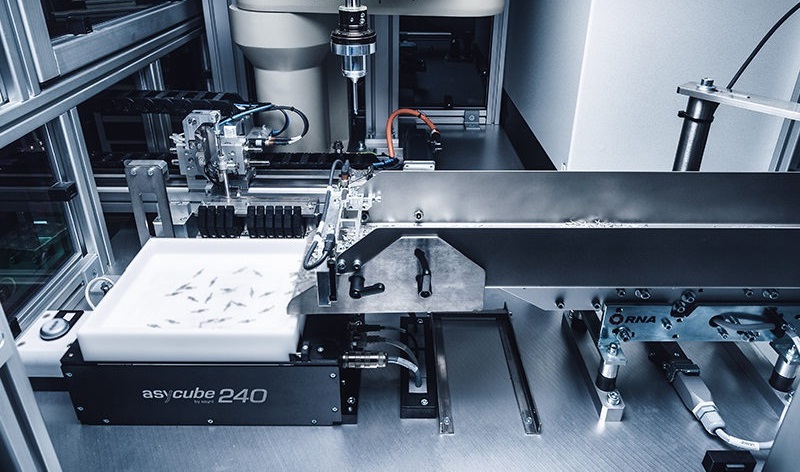

Procesy produkcyjne wymagają ciągłego doskonalenia by przedsiębiorstwo mogło efektywnie funkcjonować w zglobalizowanym otoczeniu. Nie mniej ważna jest potrzeba dostarczania produktów wysokiej jakości. W tym miejscu należy pamiętać zjawiskach, które powodują, że optymalizacja procesów produkcyjnych napotyka na bariery. Jedną z nich są trendy demograficzne – według twardych danych GUS, do 2030 roku 20% osób będących obecnie w wieku produkcyjnym osiągnie wiek emerytalny. To oznacza mniejszą dostępność siły roboczej, co implikuje wzrost kosztów pracy i zakłócenia funkcjonowania przedsiębiorstw. Odpowiedzią na te zjawiska jest optymalizacja produkcji. Zwiększać efektywność możemy na kilka sposobów począwszy od optymalizacji procesów technologicznych, optymalizacja kosztów produkcji, automatyzację i robotyzację prowadzącą wynikowo do zwiększania skali produkcji. Na szczęście na ratunek przychodzi technologia w postaci automatyzacji i robotyzacji. Dotychczas automatyzacja kojarzyła się z dedykowanymi maszynami lub był to po prostu robot przemysłowy. Od teraz jednak pojawiły się nowe rozwiązania w segmencie łatwej, efektywnej i prostej do samodzielnego stosowania przez nawet małe przedsiębiorstwa robotyki jaką są coboty tzw. roboty współpracujące, systemy podawania luźno rozsypanych części dla robota AsyCube z algorytmami sztucznej inteligencji, które samodzielnie uczą się rozpoznawać elementy dobre i wadliwe, dobrze i źle ułożone, pokazują orientację do szybkiego pobrania przez robota 6-osiowego, delta lub SCARA. Segment cobotow i łatwych rozwiązań robotycznych do samodzielnego stosowania w firmach, rośnie rocznie aż o 23% według Międzynarodowej Federacji Robotyki.

Kiedy optymalizować produkcję?

Decyzję o optymalizacji należy podjąć w kilku przypadkach. Jednym z nich jest sytuacja gdy obserwujemy topniejącą przewagę kosztową nad konkurencją, co nieuchronnie prowadzi do utraty konkurencyjności. Doskonałym środkiem zaradczym jest tutaj optymalizacja kosztów produkcji. Dostępne są narzędzia optymalizacji produkcji w postaci automatyzacji i robotyzacji produkcji. Kolejnym powodem do optymalizacji procesów produkcji jest potrzeba zwiększenia mocy produkcyjnych i wykorzystanie przewagi jaką daje zjawisko dużej skali. W przypadku takim często niezbędna staje się rozbudowa parku maszynowego i budynków. Przed podjęciem takiej decyzji warto sprawdzić czy możliwa jest optymalizacja procesów przemysłowych w naszej firmie i zwiększenia wydajności w obecnym układzie produkcyjnym. Niejednokrotnie okazuje się, że przedsiębiorstwa warte kilkadziesiąt czy kilkaset milionów złotych, pracują jedynie na 2 zmiany, a na każdej zmianie po odliczeniu przerw, urlopów czy absencji chorobowych rzeczywisty czas pracy to tylko 75-80% nominalnego czasu pracy. Dobrze przeprowadzona optymalizacja procesu produkcji z wykorzystaniem robotów przemysłowych czy cobotów pozwala zwiększyć wydajność przedsiębiorstwa o 50-70% przy wykorzystaniu tych samych składników majątkowych.

Optymalizacja procesów produkcyjnych

Dynamiczny rozwój technologii, coraz krótsze serie produkcyjne i indywidualizacja produktów powodują, że firmy produkcyjne mają coraz więcej i coraz bardziej różnorodnej pracy. Wobec tych wyzwań, coraz mniej czasu poświęca się na szczegółową analizę procesów a optymalizacja kosztów produkcji nie nadąża za zmianami na liniach produkcyjnych. W sytuacji takiej wymagane są solidne i efektywne narzędzia optymalizacji produkcji i dostęp do precyzyjnej analizy danych. W celu dokonania analizy procesowej należy dokładnie pomierzyć dane, co pozwala zidentyfikować obszary o potencjale do zwiększenia wydajności. Dane do pomiarów są dostępne zarówno w cobotach HCR jak również szybkich robotach przemysłowych NACHI czy podajnikach elementów i systemach AsyCube.

Optymalizacja kosztów produkcji przy wykorzystaniu robota

Optymalizacja produkcji w przedsiębiorstwie może polegać na wykorzystaniu robotów przemysłowych lub współpracujących. Do dyspozycji mamy łatwe w programowaniu coboty HCR, które można w ciągu kilku minut zaprogramować do wykonywanie kolejnego zadania. Pracują z wysoką powtarzalnością 0,05 mm przez 24/7/365. A co nie mniej istotne, potrafią wykonywać zadania tuż obok człowieka bez niepotrzebnych wygrodzeń. W przypadku wykrycia kolizji natychmiast się zatrzymają i cofną. Nie trzeba więc stosować drogich i zajmujących dużo miejsca klatek bezpieczeństwa. Dzięki powyższym zaletom coboty są bardzo elastycznym narzędziem automatyzacji każdego rodzaju produkcji. Nigdy optymalizacja produkcji nie była tak łatwa i dostępna jak teraz dzięki robotom współpracującym i rozwiązaniom Przemysłu 4.0. Można ją stosować dla każdej wielkości firmy od dużych międzynarodowych koncernów po małe kilkuosobowe przedsiębiorstwa. W wielu przypadkach istnieje potrzebna jest optymalizacja produkcji z wykorzystaniem szybkich robotów przemysłowych ze względu na krótki czas cyklu. Z pomocą przychodzą tu najszybsze w swojej klasie, japońskie roboty przemysłowe NACHI i szybkie i elastyczne podajniki AsyCube.

Optymalizacja procesu produkcyjnego - co robotyzować?

Roboty przemysłowe i współpracujące doskonale sprawdzają się w następujących aplikacjach: paletyzacja, pakowanie, montaż, obsługa maszyn [wtryskarki, prasy hydrauliczne, prasy krawędziowe, centra CNC, tokarki, frezarki, wykrawarki i inne], obsługa stanowisk przy liniach produkcyjnych, malowanie, spawanie, klejenie, przykręcanie, nitowanie, polerowanie i wiele innych. Wszystko zależy od narzędzia jakie zainstalujemy na końcu robota – a rozwiązań dostępnych dla robotów są setki do wielu aplikacji.

Jednym z ciekawych przypadków jest spawanie. Jeden z polskich przedsiębiorców zaprosił nas do projektu optymalizacja procesów spawania. W tym przypadku optymalizację procesów produkcyjnych rozpoczęliśmy od analizy danych wejściowych. Okazuje się, że trzech spawaczy zajmowało się spawaniem tego samego elementu przez 8 godzin na dwóch zmianach a efektywny czas jarzenia łuku to tylko 25-28% czasu pracy. Reszta czasu zajmowana była przez założenie maski, ułożenie elementów i innego procesu pomocnicze. Zaobserwowaliśmy w tym przypadku przestrzeń na narzędzia optymalizacja produkcji jakie zapewnia robotyka. Stworzyliśmy koncepcję zrobotyzowanej celi spawalniczej ze stołem obrotowym. Na jednej połowie stołu robota spawa detale a na drugiej operator rozładowuje pospawane elementy i zakłada nowe elementy do przyrządu. W tym przypadku optymalizacja procesu produkcji przyniosła 3-krotne podniesienie wydajności, a stopa zwrotu w stanowisko zrobotyzowane to tylko 6 miesięcy.

Kolejnym wartym odnotowania przykładem jest optymalizacja procesu produkcji jakim jest klejenie. Realizowaliśmy projekt w którym Klient miał problem z pracą operatorów w oparach kleju i w pobliżu wysokiej temperatury. Do tego pojawiały się skutki rutyny i zmęczenia monotonną pracą. W tym przypadku optymalizacja produkcji w przedsiębiorstwie dokonana została z wykorzystaniem robotyzacji. Robot precyzyjne, z powtarzalną wysoką jakością, nakłada klej i dokonuje złożenia klejonych elementów przez 24 godziny na dobę a do obsługi wystarczy niewykwalifikowany operator do załadunku buforów materiałowych i produktu gotowego ze stanowiska.

Kolejnym przykładem jest optymalizacji kosztów produkcji w procesie paletyzacji. Braliśmy udział w kilkunastu projektach paletyzacji i praktycznie każdy z tych projektów potwierdzał, że powtarzalna praca układania opakowań na palecie przez 8h na 3 zmianach powoduje, że niezbędna jest optymalizacja kosztów produkcji. Koszt kompletnego paletyzera z wdrożeniem ,uruchomieniem i szkoleniem wyposażonego w robota paletyzującego NACHI lub cobota HCR wynosi tyle, ile wartość wynagrodzeń za 12 miesięcy pracy operatorów. Do tego warto wspomnieć o kosztach wynikających z odszkodowań za uszczerbek na zdrowiu przy pracy w nieergonomicznych pozycjach przy przenoszeniu ciężkich opakowań. Okazuje się, że 3 osoby w ciągu 24 godzin potrafią przeładowywać po 80-120 ton materiałów. Myślę, że nie tylko kosztów produkcji ma tu znaczenie ale równie ważnym czynnikiem jest zdrowie i bezpieczeństwo pracowników. Jeżeli chcesz poczytać w jakich procesach doskonale spisują się roboty, poczytaj koniecznie zastosowania robotów w przemyśle.