Dlaczego firmy automatyzują produkcję?

Fabryka w której wprowadzono robotyzację załadunku i rozładunku prasy krawędziowej posiada park maszynowy oparty w dużej mierze o maszyny firmy TRUMPF. W Zakładzie tym zaobserwowano w ciągu kilku ostatnich lat, rosnące koszty wynagrodzeń wynikające bezpośrednio z coraz trudniejszego dostępu do siły roboczej co z kolei wynika z globalnych trendów jakimi są starzejące się społeczeństwa w Europie, Ameryce Północnej i Azji. To trendy, które trudno będzie odwrócić przez najbliższe kilkanaście lat. Z drugiej strony epidemia Covid-19 spowodowała, że przedsiębiorstwa narażone są dziś na katastrofalne w skutkach konsekwencje ewentualnej kwarantanny i zamknięcia firmy na kilka tygodni. Powyższe zjawiska powodują, że poszukiwane są na rynku rozwiązania uniezależniające firmy od epidemii czy dostępności Pracowników. W tym miejscu doskonale sprawdza się robotyzacja a w szczególności szybka, elastyczna i efektywna automatyzacja jaka niosą ze sobą roboty współpracujące. Właśnie te zjawiska spowodowały, że nasz Klient, prężnie działająca firma z województwa mazowieckiego, zdecydowała się na robotyzację maszyny – prasy krawędziowej TRUMPF.

Koncepcja robotyzacji

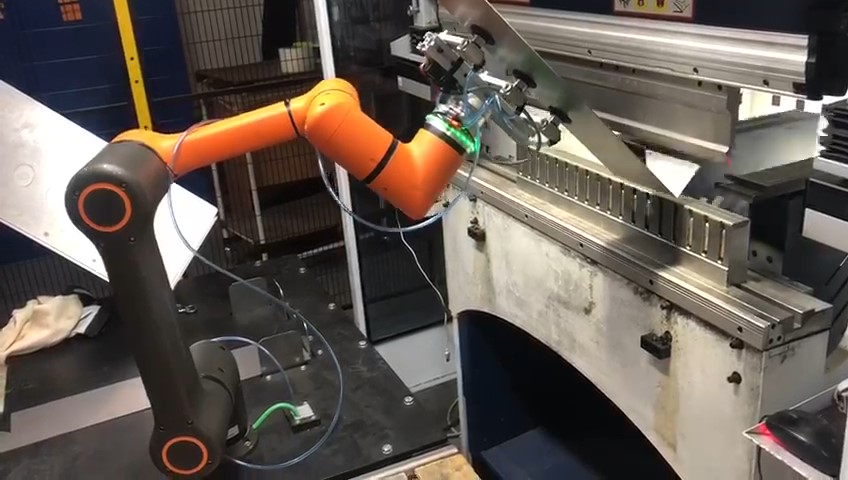

Fot.1 – Robot HCR-5 obsługujący prasę krawędziową TruBend firmy TRUMPF

Projekt robotyzacji załadunku i rozładunku rozpoczął się od określenia szczegółowych potrzeb Klienta i obejrzenia miejsca instalacji. Wyspecyfikowano rodzaje elementów jakie będą obsługiwane przez robota, czasy cykli, zaplanowano układ stanowiska roboczego, określono bufory materiałowe dla samodzielnej pracy stanowiska i sposób wdrożenia. W ramach prac przygotowawczych sprawdzono szczegółowo interfejs do połączenia maszyny z robotem. Po zebraniu kompletu informacji, Specjaliści z CoRobotics przygotowali szczegółową koncepcję z rysunkami i wyliczeniami. Na bazie koncepcji określono zarówno wydajność, jak również koszty stanowiska. Dane te pozwoliły na policzenie stopy zwrotu z inwestycji w robotyzację stanowiska zgodnie z metodologią IFR [ang. Międzynarodowej Federacji Robotyki]. Projekt okazał się opłacalny i stosunkowo łatwy do wdrożenia, co spowodowało skierowanie go do realizacji.

Wdrożenie robota w fabryce

Wdrożenie należy precyzyjnie zaplanować, by wizyta specjalistów montujących robota i oprzyrządowanie nie dezorganizowała pracy firmy. W tym celu, na bazie koncepcji należy wykonać szczegółowy projekt, który określi każdy element stanowiska m.in. możliwości podłączenia do mediów: energii elektrycznej, sprężonego powietrza i innych w zależności od potrzeb, metody mocowania urządzeń na stanowisku, sposób integracji z maszynami i urządzeniami, układ powiązań logicznych poszczególnych elementów, długości buforów niezbędnych w przypadku nieplanowanego zatrzymania jednego z elementów, procedury działania w przypadku awarii lub braku komponentów, wykrywanie anomalii na stanowisku. Nie mniej ważnym obszarem jest bezpieczeństwo stanowiska, to na etapie projektu należy przeprowadzić analizę ryzyka i określić czy konieczne będą środki bezpieczeństwa a jeżeli tak, to jakiego rodzaju. Po wykonaniu szczegółowego projektu następuje faza kompletacji dostaw i montażu. To dość standardowy etap budowy aplikacji zrobotyzowanej. Po tej fazie pozostają testy wydajności stanowiska. W ramach testów prowadzi się ruch próbny z elementami produkowanymi na stanowisku i dokonuje się ewentualnych korekt i regulacji. Równolegle z tym etapem prowadzone jest szkolenie personelu Klienta, by mógł samodzielnie dokonywać czynności obsługowych i ewentualnego przezbrajania stanowiska do innego rodzaju elementów.

Fot.2 – Robot HCR-5 obsługujący prasę krawędziową w jednej z mazowieckich firm

Fot.3 – Robot HCR-5 linie produkcji szminek w jednej z polskich fabryka kosmetyków

Czy robotyzacja się opłaca?

Z naszego doświadczenie wynika, że robotyzacja stanowisk, operacji i procesów jest w większości uzasadniona ekonomicznie. Stopa zwrotu w robotyzację zawiera się w przydziale 5-20 miesięcy – myślę, że trudno o lepszą inwestycję. Czas zwrotu zależny jest przede wszystkim od czasu pracy stanowiska w ciągu dobry – w kilka miesięcy zwracają się zrobotyzowane stanowiska, które pracują na 2 lub 3 zmiany. Kolejnym czynnikiem jest koszt elementów dodatkowych stanowiska w postaci podajników elementów, etykieciarek, czytników, itp.

Należy jednak również pamiętać, że zwrot z robotyzacji to jedna korzyść ze stosowania robotów. Są jeszcze inne korzyści o których należy pamiętać. Po pierwsze niższe zużycie materiałów np. klejów, farb, narzędzi – wynika to z precyzji i powtarzalności działania. Po drugie 100% powtarzalna wysoka jakość – robot nie popełnia błędów wynikających z rutyny czy zmęczenia – pracuje niezmiennie przez 24/7/365. A na koniec równie ważny czynnik jakim jest eliminacja zjawiska wzrostu kosztów siły roboczej, absencji na stanowisku, rotacji operatorów i wynikającej z niej skokowej utraty jakości.

To wszystko oczywiście nie byłoby możliwe gdyby nie roboty współpracujące tzw. coboty, które dzięki swej kompaktowej budowie mogą być stosowane w ograniczonych przestrzeniach, do tego są łatwe i intuicyjne w programowaniu, co skraca do minimum czas programowania i zlecania nowych zadań. To wszystko powoduje, że obecnie robotyka współpracująca czy inaczej mówiąc kobotyka osiąga dwucyfrowe wzrosty i bardzo dynamicznie się rozwija.